新产品导入是将最初的创意原型转化成可量产产品的过程。通过 NPI,公司创新和开发新产品,以满足目标市场不断变化的需求、保持领先于竞争对手并适应技术进步。新产品抑或是改进型产品的NPI流程,主要可归纳为三大板块,即:产品的定义,过程开发及验证,和最终的上市 。NPI的核心在于以消费市场的需求为出发,在R&D和生产制造之间架起一座桥梁,使得产品的功能性和量产后的一致性都可以得到保证。

1: 定义产品-Idea Generation&Product Conceptualization

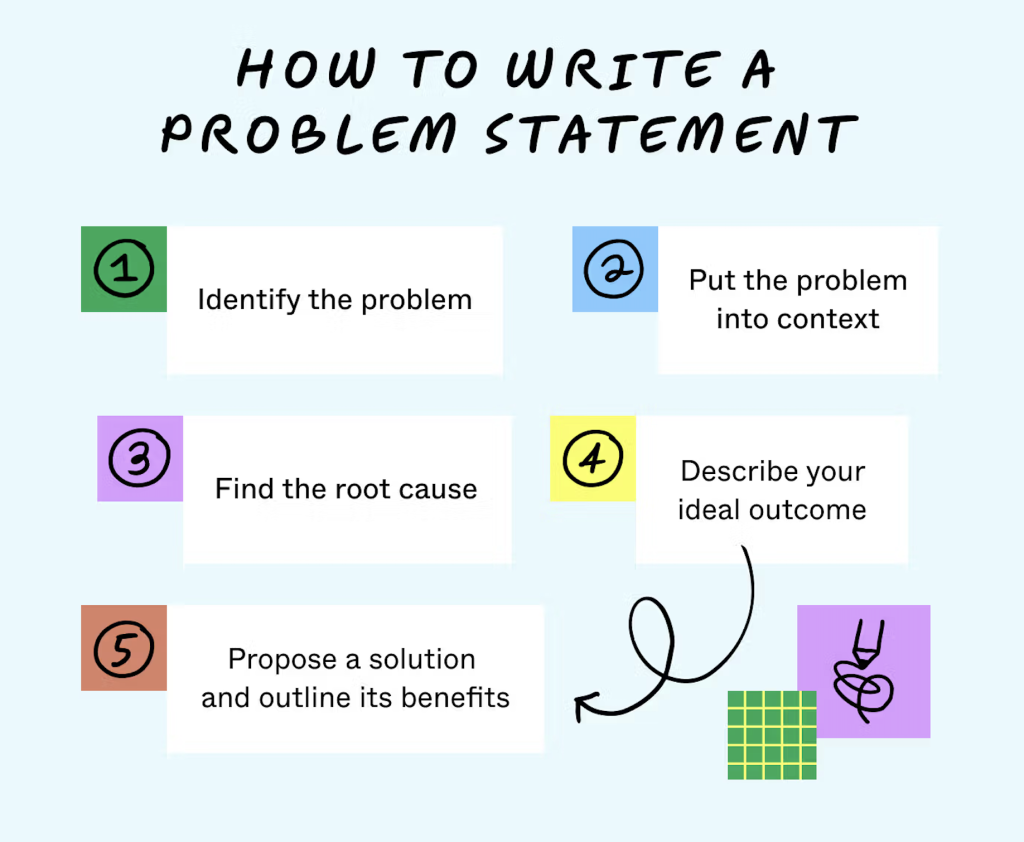

通常来说,产品过程开发及上市后的商业活动都是有迹可循的,我们可以运用现有成例来运作执行。然而想要去定义一件产品是困难的,首先,必须明确产品的受众,深入他们的痛点,并结合具体使用场景构建用户画像。通过这一过程,我们可以初步厘清:要通过什么样的产品,为哪一类人群,解决怎样的问题。这一阶段整理出的内容,便构成了问题综述(problem statement)。在明确问题后,我们可以组织头脑风暴,集思广益,提出多个构想,从而大体勾勒出理想中的产品形态(ideal& proposed solution)

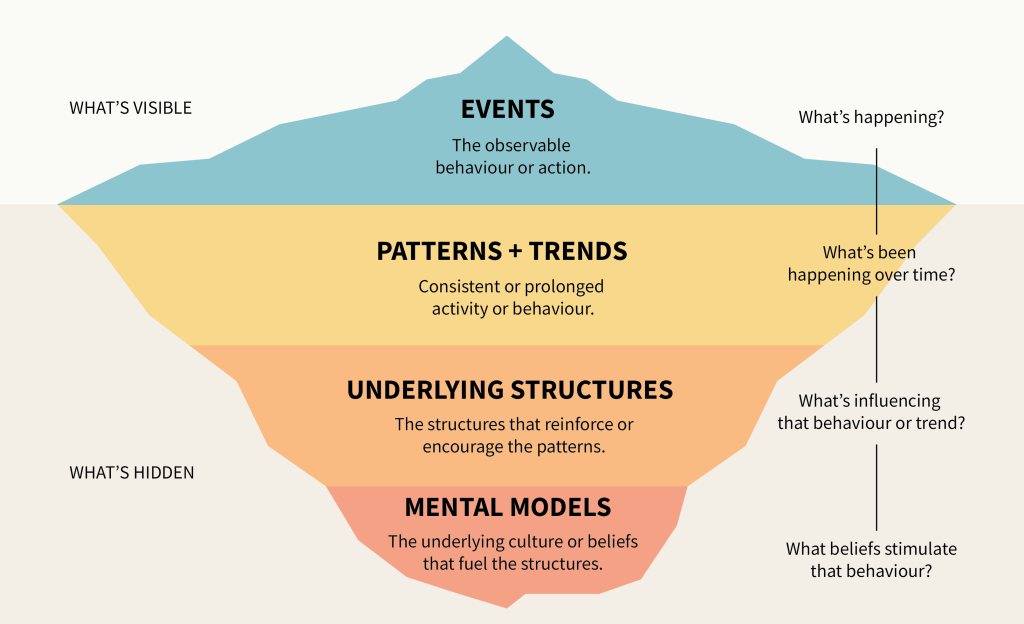

在这一过程中,我们需认真倾听用户的声音,了解他们的需求及他们对现有产品的抱怨。在访谈及问卷设计上,应兼顾问题的广度与深度(quantity & quality); 一方面,我们需要足够广泛的样本量,以提炼出共性的需求;另一方面,也要为一部分用户准备更深入的访谈或问卷,以挖掘隐藏在表象之下的根本原因。

与此同时,大量相关的案例研究与竞品分析也是必不可少的,它们不仅能够为我们之后的创意提供部分灵感来源,还能帮助我们提前避开那些在以往实践中已被验证为低效或不可行的做法。FMEA思想应贯穿项目始终。

第二步,需要明确我们想要提供的这类产品是否符合组织的发展战略 (愿景,使命,价值观),这是细化产品的前置条件。

“战略”一词往往显得较为抽象,我们不妨可以借助PESTEL&SWOT/ UN Sustainable Development Goals 这样的框架模型,从宏观角度出发,对新产品进行初步评估。

| 维度 | 涉及内容 |

|---|---|

| P – Political | 政府政策、税收、贸易限制、政治稳定性等 |

| E – Economic | 经济增长、利率、汇率、通货膨胀、失业率等 |

| S – Social | 人口结构、文化习俗、教育水平、生活方式等 |

| T – Technological | 技术进步、研发投入、自动化、创新能力等 |

| E – Environmental | 环境保护政策、气候变化、可持续发展等 |

| L – Legal | 劳动法、知识产权、健康安全法规、行业监管等 |

结合SWOT框架来分析经营战略,PESTEL能帮助我们精准的识别出机会和威胁. 举个例子,假设你是电动汽车制造商,进行 PESTEL 分析时可能得出:

Political:政府大力补贴新能源车 → 机会

Economic:电池原材料价格上涨 → 威胁

Social:消费者环保意识增强 → 机会

Technological:快充技术日趋成熟 → 机会

Environmental:碳排放监管加强 → 机会 或 挑战

Legal:各地标准不一致,法规壁垒高 → 威胁

千万不要小看诸如“sustainable”和 “ethics”这样的标签。在过去二十年间,中国作为“世界工厂”一路高速扩张,野蛮生长与有限的人力物力资源始终存在矛盾。如今,贸易保护主义抬头、房地产业崩盘、内需市场疲软, 无不告诉我们已经到了一个重要的转型期。在这个通缩的年代,资方更应考虑可持续的割韭菜,让普通人能够有dignity working,释放更多的消费能力。我们做产品的根本是市场对商品的需求,内卷和压榨无异于饮鸩止渴,长远看对资方也是不利的。

第三步,关键点出现了,之前问题综述中的ideal& proposed solution是务虚的,如何将一个模糊的概念转化为可以落地的方案?如何补全我们想做的产品的具体内容?直接开始头脑风暴吗?但大多数情况下,我们的知识大多局限于自身行业,教育背景等,不可能将问题考虑的非常全面。即使能将大部分问题考虑的到,每遇到一个新项目又要从头开始,效率不高。对做产品来说,Yoji Akao提出的 QFD(Quality Function Deployment)质量机能展开,给我们提供了一个很好的分析框架。结合之前所做的Benchmark,它能精准的将顾客呼声(VOC)转化成切实可行的设计要求;零部件生产的工艺要求。

与此同时, DFMA (Design for Manufacturing and Assembly) 也应被纳入先期策划。因为在于随着设计在产品生命周期中的推进,变更的成本会越来越高,实施起来也越来越困难。早期DFM&DFA可以在成本最低的环节快速执行设计变更。

DFM通常会从以下几个方面对产品进行初步规划:

- 工艺:所选的制程工艺必须适合零件或产品。比如制作小批量塑胶类产品,注塑成型就不是特别适合,因为这样的工艺需要考虑到模具工装费用。可以考虑采用3D打印,CNC加工,或者热成型,通过工艺路线选择,可以节约很大成本。

- 设计:设计应配合所选工艺流程。假如选择了注塑成型工艺进行生产,那么就要考虑到产品需要有均匀的壁厚,合适的拔模角度,在外观面上不能出现分型线等等这些要求。

- 材料:应在初期考虑产品所使用材料特性,比如材料的机械性能,光学性能,热性能,颜色 等等。

- 环境:需考虑使用产品的工况,零件/产品必须设计得能够承受其将要承受的环境。

- 合规性/测试:所有产品必须符合安全和质量标准。

在DFA中需要考虑到的因素有:

- 减少零部件数量,模组化装配。通过减少零部件数量,可以减少所需的装配步骤。随着组装步骤的减少,组装错误的可能性随之降低。

- 在设计时就要考虑到制成能力并提出合理的零部件公差范围。首先要避免超过制成能力的严格公差,其次在装配时零部件是要互相配合的,要考虑是间隙配合、过渡配合还是过盈配合,提出合理的公差范围。其核心在于,要在允许最大的差异内,保证生产出的产品的一致性。

整合之前所做的工作,我们可以逐步确定产品的特性(physical aspects, functionality, user experience, design, and quality etc.);目标市场;定价和定位;等这些信息。

以上所有都是作为一家OBM来讲的产品开发过程。再下一步,我们就应该考虑是自制还是外协?各有什么优劣?如果是要外协,那么我们就需要结合技术需求(SOR/Lastenheft etc).创建最初的RFQ给到OEM.

当然,从VOC&Benchmark转化为具体的技术要求不止有QFD一种路径,比较出名的可能还会有40 TRIZ Principles etc.

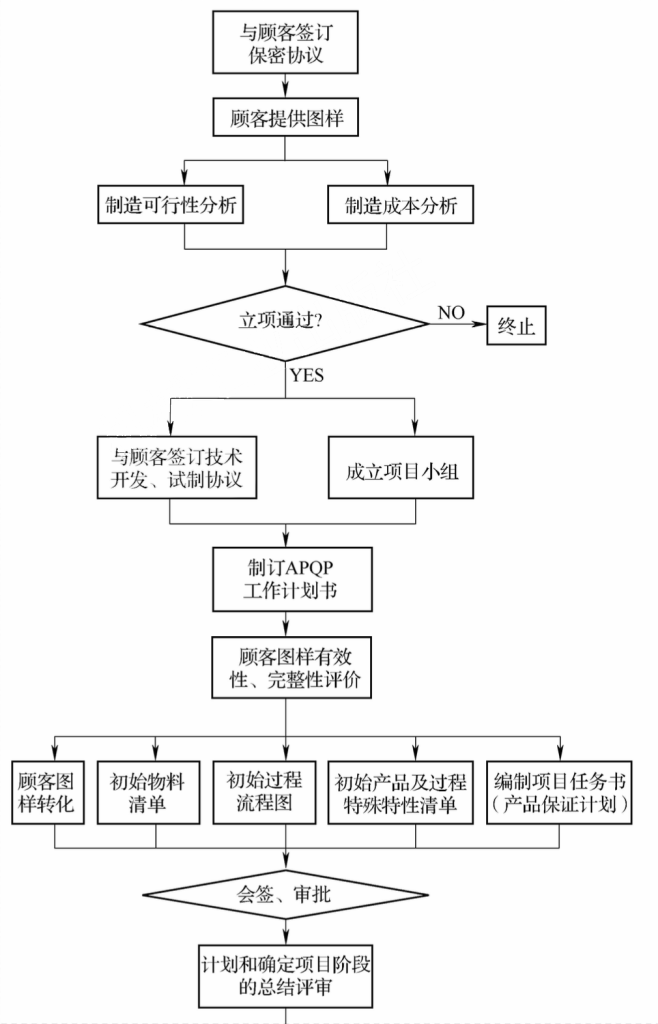

如果作为OEM代工生产企业,在收到客户RFQ后,前期评估,大体流程见下图,可能会有所增减。

2:过程开发及验证(Product Development& Testing and Validation)–from the initial quote to full-scale production

To be continued ——